● Les avantages du béton fibré

Quelles sont les caractéristiques du béton fibré ?

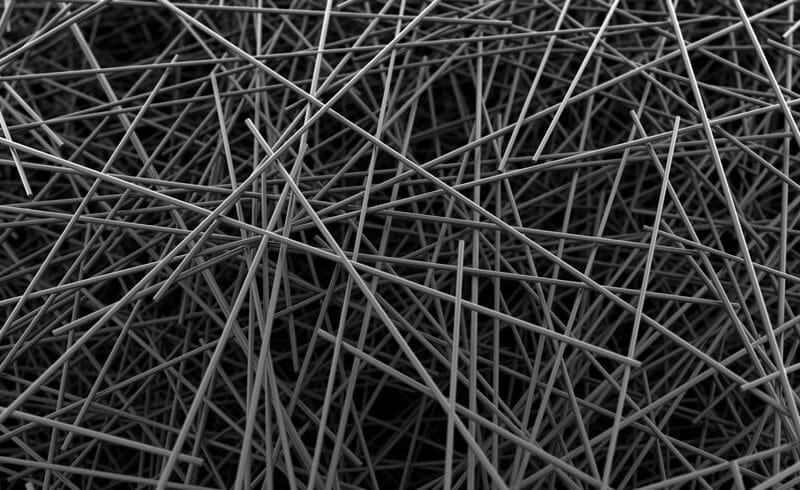

À la différence du béton armé, le béton fibré est un béton traditionnel renforcé au moyen de fibres. Les fibres s’apparentent à de petits fils de quelques centimètres, en métal, en matières synthétiques ou minérales (verre, carbone). A la différence des armatures traditionnelles, les fibres sont réparties dans la masse du béton.

Elles sont intégrées lors de la préparation du matériau pour augmenter sa résistance.

Les bétons fibrés peuvent être utilisés pour une grande variété d’applications en bâtiment, en travaux routiers, en aménagements urbains et en génie civil.

Quelles sont les applications du béton fibré ?

Les fibres ont l’avantage de se répartir de façon homogène dans le béton. Elles servent à la reprise des efforts, notamment la traction, et permettent de maîtriser la fissuration lorsque le béton sèche ou doit être renforcé.

L’utilisation de fibres va rendre le matériau plus résistant aux chocs, à la “fatigue”, à l’abrasion et aux fissures de retrait.

Le béton fibré s’utilise souvent pour : des dallages, des planchers-dalles, des revêtements de tunnels et de galeries, des parois moulées, des pieux forés, des voussoirs préfabriqués, des éléments architectoniques…

Il est toutefois déconseillé sur des dalles supportant des éléments porteurs, intégrant des canalisations ou destinées à être carrelées.

Le béton fibré peut s’employer comme mortier ou comme enduit et servir dans certains bétons décoratifs, cependant il est préférable d’éviter les fibres métalliques en raison d’une corrosion superficielle qu’elles peuvent créer à la surface.

Comment réaliser un béton fibré ?

Au même titre qu’un béton traditionnel, le béton fibré peut être préfabriqué en usine, coulé sur place au moyen d’un camion-toupie, préparé avec une bétonnière…

Ce matériau peut parfois constituer une alternative à un béton armé mais il doit faire l’objet d’un avis technique préalable, auprès du fabricant de béton ou d’un professionnel du bâtiment.

Préfabriqué ou coulé, le béton fibré va servir à réaliser des planchers, parois moulées, panneaux de façade minces, tuyaux, regards, cuves, réservoirs, panneaux de clôture… Projeté, il va plutôt servir à renforcer des ouvrages existants, un tunnel, une galerie, une paroi, ou comme mortier en réparation pour du scellement.

● Les différentes fibres et leurs caractéristiques

Les microfibres synthétiques

Issues de polymères organiques (polypropylène, nylon, carbone), elles sont les plus faciles à utiliser et à incorporer lors du malaxage.

Constituées de faisceaux, leur élasticité les rend performantes sur les fissurations du béton jeune, moins en revanche sur un béton durci.

Elles sont souvent utilisées pour des dallages, des bétons projetés et des éléments préfabriqués.

Leur élasticité vient se placer dans les détails des moules et permet de conserver un motif net au démoulage.

Elles sont aussi efficaces en ce qui concerne la tenue au feu.

En fondant à 160 degrés, elles se dissolvent dans la structure béton et évitent une surpression de l’ouvrage, à la manière de petits vases d’expansion.

Il existe également des macrofibres synthétiques dont le diamètre est supérieur à 3 millimètres et qui offrent une résistance plus importante.

Les fibres métalliques

Obtenues à partir de fils d’acier traités contre la corrosion, elles sont utilisées pour renforcer les bétons de structure.

Plus efficaces sur le béton durci que sur le béton jeune en raison de leur rigidité, elles vont aussi contribuer davantage à la durabilité d’un ouvrage.

Souvent utilisées en complément du béton armé, leurs petites tiges vont se répandre plus facilement dans des coffrages où l’armature métallique sera plus limitée.

Beaucoup de progrès techniques ont été réalisés sur ces fibres métalliques, qui peuvent être ondulées, crantées, munies de crochets aux extrémités, rugueuses ou lisses…

Leur utilisation concerne généralement des sols industriels, des pieux forés, des ouvrages comme des coques.

Plusieurs avis techniques du CSTB sont disponibles pour tous les usages particuliers. Les fibres métalliques ont l’avantage d’avoir plusieurs années d’utilisation et donc de retours d’expérience.

Les fibres de verre

Leurs propriétés sont semblables à celles des microfibres synthétiques, notamment la résistance aux microfissurations.

En revanche, les fibres de verre sont plus résistantes aux températures élevées (jusqu’à 800 degrés), ce qui leur confère un niveau de dilatation semblable au béton.

Les bétons contenant des fibres de verre sont généralement utilisés pour des éléments extérieurs, esthétiques et légers, comme des parements de façades, du mobilier urbain, mais aussi des produits d’assainissement comme des tuyaux et caniveaux. Il existe également des expérimentations avec des fibres en carbone (voir encadré).

Les bétons fibrés au cœur de l’innovation

Comme alternative ou complément aux bétons traditionnels, le béton fibré intéresse les chercheurs.

Au Laboratoire Navier, un béton contenant des fibres de carbone allongées est à l’étude dans le cadre du programme Build’in. L’introduction du carbone, combinée à un système d’impression 3D, permet de créer des structures en béton plus légères et résistantes, avec un bilan carbone plus performant, et a pour objectif de fabriquer des systèmes constructifs et des pièces d’assemblage, voire de remplacer les structures massives par des structures minces ou creuses.

Autre exemple, le projet VALNET expérimente l’ajout de fibres de polypropylène et de polyamide issues d’anciens matériels de pêche, dans un partenariat entre des étudiants ingénieurs et Aquimer, une structure chargée de valoriser les produits aquatiques.

Les recherches ne manquent pas dans les universités et grandes écoles pour explorer de nouvelles voies, notamment l’ajout de fibres textiles pour créer un béton plus léger, à l’armature moins oxydable, plus souple sur le plan des formes et pourquoi pas intégrant d’autres types de fibres (diffusion de chaleur, électronique…).

Bien qu’encore expérimentales, ces solutions montrent tout le potentiel d’innovation du béton fibré.

● Les techniques de dosage et de malaxage du béton fibré

Dosage optimal des fibres dans le mélange de béton

Pour réaliser un béton fibré, mieux vaut faire appel à un professionnel. Cela dit, le béton fibré est aussi apprécié pour sa facilité de mise en œuvre.

Pour des usages structurels, il doit faire l’objet d’un avis technique. Autrement, sa fabrication est la même que pour un béton traditionnel : camion-toupie, bétonnière, projection sur un ouvrage existant…

En raison de la présence des fibres, il est généralement conseillé d’ajouter un adjuvant au béton pour améliorer sa plasticité.

Les dosages recommandés sont en moyenne de 0,5 kg de fibres par m3 de béton, ou 100 g pour un sac de ciment de 35 kg (ou 7 sacs d’enduit), ou 70 g pour un sac de ciment de 25 kg. Les quantités varient selon le type de fibres et, là encore, mieux vaut se documenter ou se référer à des professionnels avant de se lancer.

On n’oublie pas de bien malaxer !

Pour que le mélange soit homogène, il faut prévoir un temps de malaxage supplémentaire dont la durée varie selon le volume de la gâchée.

On peut se référer aux documentations techniques des marques. L’ajout de fibres s’effectue au moment de la préparation, avant de verser l’eau dans le mélange, et l’incorporation doit être soignée afin d’éviter la formation d’agglomérats de fibres – les “oursins” comme on dit dans le jargon !

Le lissage à la truelle, puis à l’aide d’une règle de maçon ou d’une règle vibrante, va permettre d’obtenir une surface homogène.

Et les BFUP, qu’est-ce que c’est ?

Il existe également des bétons fibrés à ultra haute performance composés de sable, de ciment, de fumée de silice et de fibres.

Ils sont généralement utilisés pour des ouvrages de génie civil (poutres précontraintes, ponts, passerelles, silos…), pour des planchers de bâtiments ou des structures minces ajourées. Ils permettent de réduire le volume de matière première et de réaliser rapidement des structures plus légères.