Quelle est la genèse de Solid Studio ?

Solid Studio a été fondé en juin 2020 par Aurélien Fougères dans le Morbihan. Je l’ai rejoint très rapidement.

Au début, Solid Studio a utilisé le BFUP pour travailler les formes et les épaisseurs, et proposer du mobilier avec un fort potentiel design. Nous avons travaillé avec des designers comme Joran Briand et Arnaud Berthereau.

Ça a bien pris, on a commencé à trouver des clients et on a pu embaucher.

Aurélien est plus directeur technique. Il a davantage une vision d’atelier, fabrication, réalisation. Je me suis attaché à structurer l’entreprise sur le plan marketing, administratif et commercial.

Solid Studio ne crée pas de catalogue et nous n’avons pas de séries de mobilier : nous étudions chaque projet avec un architecte ou un designer, et c’est très varié. Par exemple, nous sommes en train de finaliser une œuvre d’art pour la ville de Rennes : une fontaine en BFUP. Nos recherches vont du plan de travail à la sculpture, en passant par la table ou le bar de restaurant exceptionnel.

Nous mettons beaucoup d’énergie sur le moule et coulons le béton avec pour objectif d’obtenir un aspect presque fini au moment du démoulage.

« Nous voulions prendre le contrepied d’une image parfois négative du béton pour en faire quelque chose de léger, presque comme du tissu : une nouvelle vision autour du béton. Assez rapidement est venue cette idée de la Maille Zephyr. »

Aurélien Fougères et Paul Haentjens

Comment est née l’idée de la Maille Zephyr ?

Nous voulions prendre le contrepied d’une image parfois négative du béton – lourde, robuste, grise – pour en faire quelque chose de léger, presque comme du tissu : une nouvelle vision autour du béton.

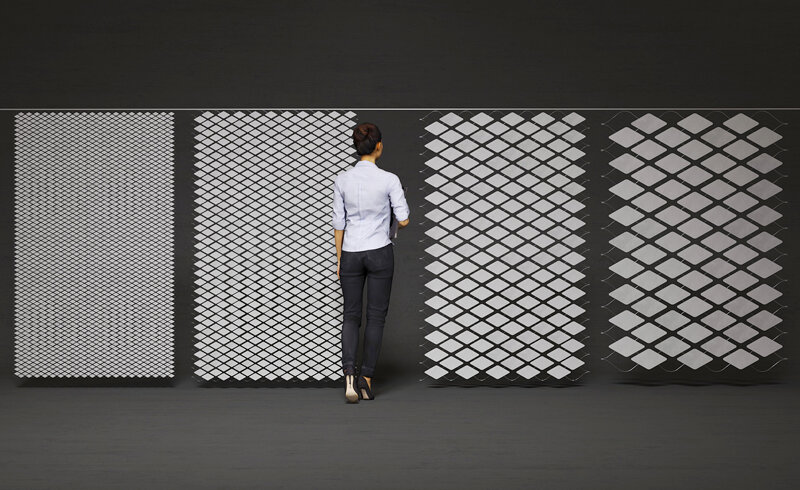

Assez rapidement est venue cette idée de la Maille Zephyr, une maille architecturale souple en BFUP. Nous avons commencé il y a deux ans le développement de ce matériau. Au début, nous travaillions tous les deux au fond de l’atelier avec un apprenti en école d’ingénieurs. Les premiers essais se sont avérés concluants.

Vous avez tout de suite eu l’idée de faire des grandes surfaces ?

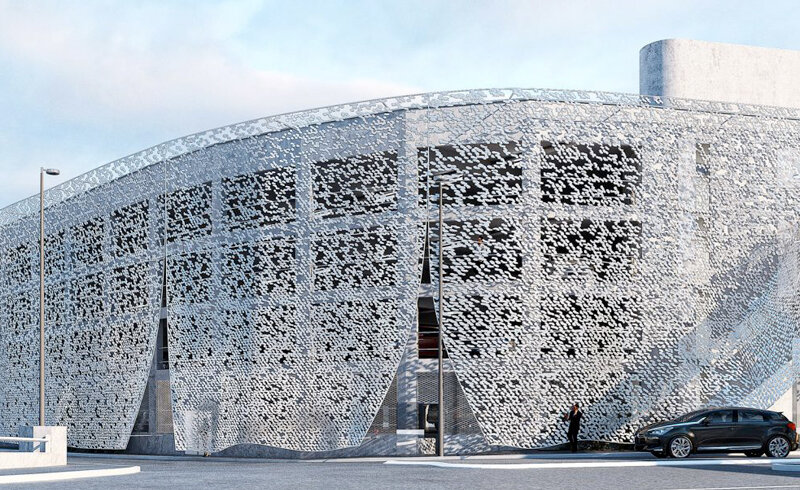

Oui, l’idée première était vraiment d’appliquer ce matériau sur la façade des bâtiments.

La vision d’Aurélien sur la Maille Zephyr était liée à son passé de perspectiviste pour les architectes. Il a vu tout de suite son potentiel sur le bâtiment à l’échelle de la façade et pour de multiples usages : design d’intérieur, pergolas, mises en sécurité, protection acoustique, visuelle, etc.

Nous avons beaucoup développé ce matériau, tout en conservant l’activité mobilier qui fait partie de notre ADN et qui fait naturellement le lien avec la maille Zéphyr et le monde de l’architecture et de l’aménagement.

Nous avons mis au point un outil de production spécifique, beaucoup travaillé les finitions, et fait valider la Maille Zephyr par des architectes et des designers. Aujourd’hui nous avons un matériau commercialisable que nous avons présenté l’automne dernier, sur le salon Architect@work.

Est-ce que vous avez besoin de certifications ?

C’est un point très important. Nous avons commencé à travailler avec le Centre scientifique et technique du bâtiment pour développer un Atex – une appréciation technique d’expérimentation – sur la Maille Zephyr, mais nous nous sommes rapidement rendus compte que nous faisions fausse route car le propre de cette maille est d’être entièrement personnalisable.

Le motif peut se déployer à grande échelle, sans interruption, sans répétition, sans calepinage visible. Il n’y a pas de maille standard, elle est sans cesse personnalisée par les architectes, et on ne peut pas normaliser un système ou établir des règles, sachant que le motif conditionne le poids et les systèmes d’attache.

Nous avons créé un partenariat amiable avec la société Jakob Rope Systems France, l’inventeur et le fabricant d’un filet inox marin extrêmement résistant, qui est le support sur lequel nous coulons notre BFUP pour réaliser la Maille Zephyr.

Nous sommes en lien étroit avec eux sur tous nos projets et nous nous appuyons sur leur forte expertise en ingénierie et en pose.

La Maille Zephyr est coulée en atelier ?

Notre procédé breveté consiste venir déposer des éléments aux formes et aux couleurs personnalisables sur la trame d’inox.

Tout est réalisé dans notre atelier. Le béton est coulé par nos machines « sur mesure ». Nous sommes d’ailleurs en train de faire construire un nouvel atelier à Grand-Champ, toujours dans le Morbihan, qui sera plus adapté à la croissance de l’entreprise.

Vous aviez déjà une expérience d’ingénieur béton ?

Pas du tout ! Nous avons appris sur le tas. Cela nous permet d’avoir une vision un peu disruptive d’un matériau de façade.

Nous ne sommes pas des industriels de base et nous avons créé à la fois notre façon d’imaginer les choses et un outil de production original.

Nous nous sommes beaucoup entourés de professionnels de la construction, notamment Ciments Calcia (groupe Heidelberg) qui formule avec nous le béton que nous utilisons.

Des chantiers en cours ?

Nous avons un gros projet dans le secteur du luxe et d’autres études qui dépassent les frontières de l’Europe. Nous nous sommes aperçus pendant un salon aux Émirats Arabes Unis que notre maille présente beaucoup d’intérêt énergétique et de protection solaire dans des régions chaudes, telles que le Moyen-Orient ou l’Asie.

La culture du moucharabieh, un système ancestral de rafraîchissement des façades par convection, leur donne une bonne compréhension du matériau.

La Maille Zephyr fonctionne un peu comme ça. On crée une zone d’ombre en double couche sur la façade, ce qui permet une ventilation, un mouvement d’air et de diminuer l’usage des climatisations conventionnelles.

Aujourd’hui, nous réalisons nos premiers projets et il y en a beaucoup d’autres à l’étude !