Quel est l’objet exact des recherches que vous menez avec le CNRS et l’Ecole des Ponts ParisTech sur l’impression 3D du béton ?

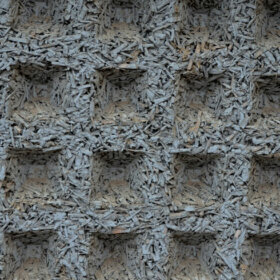

Le sujet de recherche porte sur l’impression 3D d’un composite béton renforcé par des fibres longues. La principale innovation consiste à mettre au point une méthode pour co-extruder le béton et son renfort en fibre, piégé dans la matrice cimentaire.

À la différence des bétons fibrés actuels, les fibres ne sont pas courtes et en métal, mais continues et en carbone, sous la forme de filaments microscopiques enroulés en torons sur une bobine.

Et grâce à la robotique, nous pouvons produire des bétons avec un taux important de fibres, comme dans les plastiques renforcés de fibres.

Quels sont les avantages d’une telle solution ?

L’objectif est d’imprimer des structures allégées et résistantes, tout en mettant à profit la plus grande liberté de formes et la diminution de matière qu’autorise l’impression 3D.

Déjà connu en construction et intéressant sur le volet homologation, le carbone est plus performant que l’acier en termes de durabilité.

Grâce au renfort en fibre, il est possible de réduire la quantité de béton utilisé pour un élément, mais aussi la quantité de clinker dans le ciment incorporé, donc l’impact en termes d’empreinte environnementale.

Ce nouveau type de béton anisotrope, unique au monde par sa formulation composite, optimise la matière et améliore la performance environnementale des constructions.

« Ce nouveau type de béton anisotrope, unique au monde par sa formulation composite, optimise la matière et améliore la performance environnementale des constructions. »

Romain Duballet, Chief Product Officer et co-fondateur de XtreeE

Quelles seraient les applications de ce nouveau type de béton ?

Les bétons renforcés en fibres longues permettront de proposer de nouvelles solutions structurelles, allégées, résistantes et durables.

L’objectif à terme est de fabriquer des systèmes constructifs et des pièces d’assemblage, comme des poutres, des poteaux, des dalles et des murs. Il est aussi possible d’envisager le remplacement de structures massives par des structures imprimées minces ou creuses, en béton. Et, comme c’est toujours le cas avec l’impression 3D, ce nouveau matériau offrira une grande liberté en matière de conception et de géométrie.

Où en est votre projet depuis son lancement, et quelles seront les prochaines étapes ?

Les recherches, démarrées en 2016, s’inscrivent aujourd’hui dans le cadre d’une thèse co-financée par XtreeE et le CNRS, et s’appuient sur le projet Build’In du Laboratoire Navier.

Un prototype d’outil a été mis au point pour mener des expérimentations et étudier la compatibilité, la durabilité et les propriétés mécaniques des fibres, ainsi que leur intégration dans le béton imprimé en 3D.

Une campagne de test pour apporter la preuve du concept et démontrer les résistances en traction a ensuite été réalisée. La phase d’industrialisation de l’outil est maintenant prévue pour 2024 avec sa mise en œuvre sur des chantiers pilotes, avant les homologations et la mise sur le marché.