Modulatio’ a développé une solution innovante inspirée du biomimétisme. Comment est née cette idée, et de quoi s’agit-il ?

Romuald Vigier : Plus on consomme de matière, plus on en extrait, transporte, transforme et recycle, donc, plus on consomme d’énergie et on émet de CO2. Participer à la transition écologique, c’est aussi utiliser moins de matière. Moins on en a besoin, plus on réduit nos émissions et nos déchets ! Notre procédé de mise en forme s’inspire du vivant pour atteindre cet objectif.

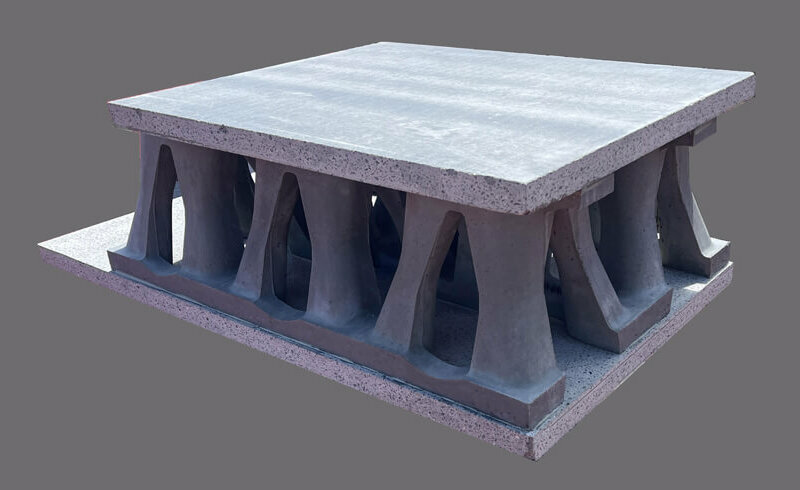

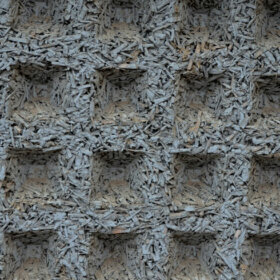

Que ce soit au niveau des végétaux ou de nos os, la nature est faite de structures alvéolaires qui permettent d’économiser de la matière, donc du poids, pour des performances similaires. Il n’y a aucun intérêt à faire des choses pleines !

Quels sont les champs d’application de votre technologie, et pourquoi le secteur de la construction y est propice, pour quels avantages ?

R.V. : Ce procédé pourrait trouver de nombreuses applications industrielles dans l’aéronautique, l’automobile ou l’électronique, mais le bâtiment étant un grand consommateur de matières premières, il nous a semblé évident de nous y intéresser en premier.

Nous avons ainsi développé un écosystème constructif en béton particulièrement économe en matière, en poids, en temps et en CO2.

Cette optimisation permet aussi de réduire l’importance des fondations et des structures porteuses, en raison de la légèreté du matériau, d’accroître la surface disponible et même le nombre d’étages, tout en améliorant la résistance sismique des bâtiments, et de limiter le volume de béton à recycler en fin de vie.

« À partir de notre procédé de mise en forme des matériaux, nous avons développé un écosystème constructif en béton particulièrement économe en matière, en poids, en temps et en CO2. »

Romuald Vigier, fondateur de Modulatio’

Concrètement, comment se met en œuvre votre technologie et où en est son déploiement, pour quelles perspectives ?

R.V. : Nos dalles et murs en béton peuvent être préfabriqués ou réalisés sur chantier, coulés dans une matrice alvéolaire vide ou remplie d’un autre matériau comme du polystyrène.

À ce jour, nous avons noué un partenariat avec un constructeur pour expérimenter un béton bas carbone biomimétique.

Tout l’enjeu est désormais d’obtenir les homologations nécessaires pour mettre en œuvre le béton biomimétique. Ce que nous comptons réaliser, fin 2024, sur une passerelle et un pont.

Les progrès actuels du béton (BFUP, bas carbone, etc.) vont également dans votre sens ?

R.V. : Effectivement, la combinaison d’un béton alvéolaire et d’un béton bas carbone est doublement avantageux au plan des émissions de CO2, tandis qu’un BFUP améliore la résistance de l’ouvrage. Quoi qu’il en soit, le secteur du bâtiment est en mouvement sur la question de la transition énergétique, et l’objectif de la technologie biomimétique est d’utiliser le bon matériau au bon endroit, mais en moindre quantité.