Comment le projet Galileo a-t-il pris forme ?

Alejandro Reboredo : Galileo est un projet né en 2014, entre trois amis issus du monde du vin. Je suis architecte, spécialiste du béton dans la cuverie pour les caves en Argentine et au Chili. Benoît Verdier est ingénieur agronome dans l’œnologie et le troisième membre, Didier Debono, est œnologue.

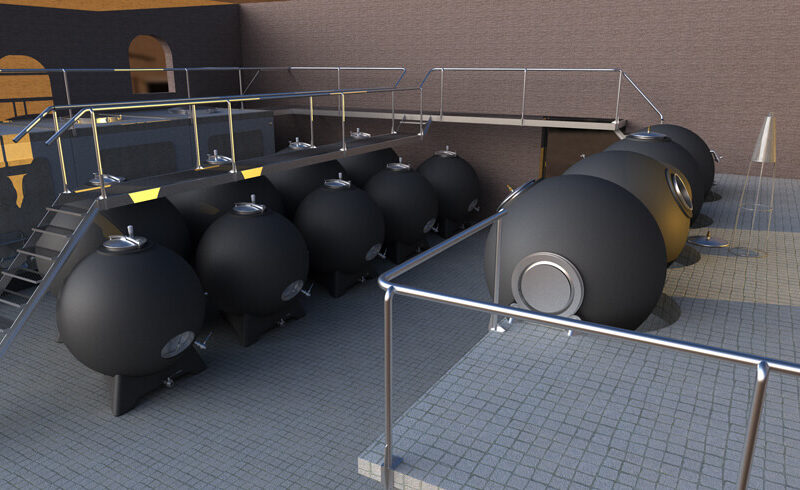

Ensemble, nous avons commencé à étudier une nouvelle forme pour les petites cuves. Nous avons pensé à la forme sphérique pour ses multiples avantages thermiques, esthétiques et œnologiques.

Benoît verdier : Depuis les années 90, la filière vin utilise des cuves ovoïdes en béton dans des petites caves haut-de-gamme. Nous voulions proposer une véritable évolution technique de ce concept.

Le béton est 100 % minéral, sans aucun adjuvant chimique, pour accompagner l’état d’esprit respectueux et durable des vignerons.

Quels sont les avantages de cette forme sphérique ?

A. R. : La sphère est la forme naturelle parfaite. En limitant au maximum sa surface par rapport au volume contenu, elle permet les conditions internes et de réaliser d’importantes économies d’énergie.

B. V. : Par rapport à des cuves aux formes plus classiques, ces cuves sphériques réduisent de 20 à 30 % la surface d’échange des jus ou des vins avec l’extérieur. Les cuves Galileo ont été conçu sur un principe comparable à celui de l’igloo et disposent d’un circuit de thermorégulation directement intégré dans la masse du béton, ce qui permet de contrôler la fermentation pratiquement sans dépense d’eau et d’énergie pour le refroidissement.

Notre béton allégé et la forme sphérique elle-même offrent la meilleure performance d’inertie thermique. C’est essentiel pour préserver la fraîcheur des vins.

Quelle est la clientèle ciblée par Galileo ?

B. V. : Nos clients, souvent de petites exploitations, produisent des vins haut-de-gamme et sont très soucieux de l’identité aromatique de leur vin et de l’impact de leurs pratiques sur l’environnement.

Nos cuves ont une capacité de 800 à 3 000 litres. Mobiles, elles permettent de maintenir des conditions de vinification comparables ainsi que de réaliser des expérimentations sur de petits volumes.

A. R. : Nous sommes les seuls dans le monde à pouvoir faire des cuves sphériques et rotatives. La rotation offre aux vignerons de nouvelles possibilités pour gérer la macération des raisins1, le batonnage des vins sur lies fines2, mais aussi le décuvage3, sans avoir recours à des pompes ou d’autres équipements ou à des sources d’énergie externes : une simple manivelle permet de faire tourner la cuve et son contenu.

Nous avons déjà 230 cuves à travers le monde depuis 2016. Nous vendons environ une centaine de cuves par an.

B. V. : En France, nos cuves ont acquis une crédibilité sur de très grands vins comme Châteauneuf du Pape, Croze-Hermitage, Saint-Émilion, Pessac-Leognan, Meursault.

Pourquoi ce retour du béton dans le monde du vin ?

B. V. : Les cuves préfabriquées en béton répondent à un besoin de plus petits contenants pour réaliser des sélections parcellaires et exprimer l’identité des terroirs. Le béton a retrouvé ses lettres de noblesse.

Beaucoup utilisé après-guerre par les grandes caves coopératives, il avait été abandonné pour des problèmes de goûts et de germes au profit de l’inox et du bois.

Une cuve parfaitement sphérique c’est aussi une prouesse technique ?

A. R. : Produire une cuve légère en béton léger, d’une épaisseur de dix centimètres, intégrant un système de régulation thermique, c’est de la haute technologie de formulation et de coulage de béton.

Au début du projet, plusieurs techniciens du béton nous disaient « Ce n’est pas possible ! » Un audit réalisé en laboratoire externe a validé la résistance, la porosité et l’écrasement du béton de nos cuves.

B. V. : Alejandro a apporté la conception esthétique et l’ingénierie mais c’est avant tout son expérience pratique du béton pré-moulé qui a permis cette innovation.

A. R. : Quand ils passent la main dans les cuves, les vignerons sont surpris et nous demandent en quoi est fait le revêtement intérieur : « du verre ? de l’inox ? » Pourtant l’intérieur de la cuve en béton est tel qu’il sort du moule : une coque en béton léger, très lisse, à la forme autoportante. Un travail très précis avec une formule adaptée selon la température et la saison.

B. V. : Dès le démoulage, la surface intérieure est parfaite. Elle ne nécessite aucun enduit qui risquerait avec le temps de se décrocher. Toutes les imperfections du coulage et les bulles restent à l’extérieur de la cuve dont la finition est réalisée manuellement.

Comment sont commercialisées vos cuves ?

B. V. : Pour la distribution, nous sommes associés avec le tonnelier Seguin Moreau basé à Cognac. C’est le fournisseur prestigieux des plus grands vins du monde. Nous présentons nos cuves dans deux ou trois salons du vin professionnels chaque année. La petite cuve de 800 litres pèse 780 kg, la moitié du poids d’une cuve traditionnelle en béton. Le vigneron peut la déplacer dans sa cave et en camionnette. La plus grande, 3 000 litres, pèse 2 200 kg.

Vous avez soigné l’esthétique.

A. R. : Le design et l’image des caves sont de plus en plus importants pour les vignerons et les œnologues. C’est un sujet que j’ai rapidement pris en compte en tant qu’architecte ! Avec le développement de l’œnotourisme et la communication par les réseaux sociaux, nos clients ont besoin d’avoir de belles caves à l’image de l’élégance de leurs vins.

Est-ce que le béton influe sur le goût du vin ?

B. V. : L’inertie thermique permet de préserver la fraîcheur et l’identité du vin. La rotation et la forme sphérique durant la vinification et l’élevage sont également très favorables à la qualité des sensations en bouche des vins rouges et blancs.

Alors que les vins élevés en barriques sont généralement plus charpentés en bouche avec des arômes complexes épicés et mûrs, les vins élevés avec Galileo se démarquent en dégustation par des profils très fruités, une minéralité et des sensations gustatives très agréables.

1. Le contact entre le jus et les pellicules

2. Mouvement donné au vin pour mettre les lies en suspension, leur faire gagner en complexité aromatique et les protéger de l’oxydation

3. Sortie du marc vers le pressoir

L’œnologue Nadine Gublin, conseille les domaines viticoles de la famille Labruyère. Un territoire très étendu qui va du nord du Beaujolais jusqu’à la Montagne de Reims en Champagne.

L’œnologue Nadine Gublin, conseille les domaines viticoles de la famille Labruyère. Un territoire très étendu qui va du nord du Beaujolais jusqu’à la Montagne de Reims en Champagne.