Où en est le chantier de la Tour La Marseillaise ?

À ce stade, le chantier est bien avancé puisque nous avons coulé les voiles du noyau central jusqu’à la levée 13 du coffrage, ainsi que la dalle intérieure du noyau jusqu’au plancher haut du 3e étage. Le choix du coffrage auto-grimpant nous a permis de cadencer des rythmes de travail pour cette partie du chantier, qui est indépendante et ne nécessite pas l’utilisation de la grue. Nous sommes actuellement dans une phase standard, et produisons un niveau par semaine.

Comment l’ingénierie que vous avez développée autour du matériau béton autorise-t-elle cette grande rapidité d’exécution ?

Il fallait un béton avec des propriétés exceptionnelles en ce qui concerne la viscosité et la résistance à la compression. Pour tenir les délais, le dernier voile réalisé doit être en mesure, 20 heures après sa réalisation, de supporter le poids du coffrage auto-grimpant avec lequel sera réalisé le voile du niveau suivant.

Pouvez-vous nous en dire plus sur le béton à haute résistance que vous avez préconisé ?

Les bétons à hautes performances présentent une résistance accrue et sont très facilement manœuvrables grâce à de super-plastifiants. Très fluides, ils assurent un bon remplissage des coffrages et un enrobage complet des armatures, même quand le ferraillage est très dense. Ces propriétés permettent en outre de réduire le temps de coffrage/décoffrage, et autorisent des bétonnages complexes dans des conditions d’accès difficiles, y compris sur des grandes hauteurs.

Ce qui va distinguer la Tour La Marseillaise, c’est notamment sa façade recouverte de brise-soleil aux multiples couleurs. Quels en sont les enjeux techniques pour vous ? En quoi le BFUHP est-il un allié ?

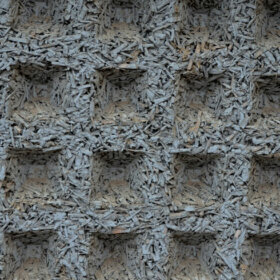

La conception de la façade est en effet atypique puisqu’elle est constituée de 3 500 pièces de brise-soleil uniques, qui vont recouvrir les façades vitrées. Ces éléments en BFUHP* seront assemblés dans un ordre très précis, sous forme de puzzle 3D. Une façade en BFUHP de cette importance sera une première. Ce matériau est gage de légèreté, d’esthétique, de robustesse, de durabilité et d’économie. Il a une résistance à la compression 6 à 8 fois supérieure à celle d’un béton traditionnel, et contient des fibres métalliques qui le rendent ductile. L’ouvrage peut ainsi s’affranchir des aciers passifs, ce qui supprime des épaisseurs d’enrobage tout en réduisant les épaisseurs structurelles et les équarrissages.

Pour conclure, en quoi ce chantier est-il annonciateur des futurs progrès de la construction en béton ?

La maîtrise de l’ingénierie des bétons de structure permet d’adapter les formulations aux méthodes et aux délais. Voilà pourquoi ce matériau est le plus utilisé au monde. Il faut réunir autour de lui les ingénieurs et les architectes afin qu’ils enrichissent leurs regards respectifs. En ce qui concerne le BFUHP, ses performances vont assurer sa diffusion et lui permettre de créer des formes architecturales nouvelles.

* Béton fibré à ultra hautes performances.