● LE B.A.BA du béton recyclé

Les secteurs du bâtiment et des travaux publics innovent pour réduire leurs émissions de CO2 et trouver des alternatives à l’épuisement des ressources.

Éco-construction, économie circulaire, recyclage… des pratiques se développent pour répondre aux obligations fixées par les pouvoirs publics.

En France, la RE 2020 impose la conception environnementale des bâtiments neufs, avec des seuils d’émissions carbone qui vont continuer de s’abaisser en 2025, 2028 et 2031.

La production de béton est naturellement au cœur de ces enjeux.

Voilà pourquoi les acteurs de la filière s’inscrivent toujours plus dans une logique d’économie circulaire, notamment à travers la valorisation du béton issu d’ouvrages déconstruits.

Qu’entend-on par béton recyclé ?

Le recyclage du béton est une pratique expérimentée dès l’après-guerre, dont l’application concerne surtout les travaux publics. Les granulats issus des chantiers de démolition sont essentiellement réutilisés en sous-couches et remblais de routes… En 2019, ils couvraient 28 % de la construction et de l’entretien des infrastructures. Ce chiffre pourrait être multiplié par trois d’ici 2028.

Aujourd’hui, en France, 80 % des tonnages de béton déconstruits sont recyclés, mais seule une faible part réintègre de nouveaux bétons pour de nouveaux chantiers de construction.

Pour y remédier, la filière a lancé diverses initiatives, comme le grand projet de R&D collaborative Recybéton, et contribué à de récentes évolutions normatives (voir plus loin).

Caractéristiques du béton recyclé dans le béton

Quand on évoque les « bétons recyclés » dans le bâtiment, on parle de bétons à base de GR (Granulats Recyclés) ou de GBR (Granulats de Béton Recyclés).

Ces granulats peuvent être issus de la démolition ou de la déconstruction sélective, matériau par matériau. Leur fraction fine, c’est-à-dire les sables, peut être valorisée comme matière première ou ajout dans la production des ciments, et le reste, comme GBR se substituant aux granulats naturels dans la formulation de nouveaux bétons.

À noter : quand le béton de démolition n’est recyclé ni dans les applications routières ni dans le bâtiment, il peut être utilisé pour le réaménagement des carrières, une fois leur exploitation achevée.

Des gravats aux GBR, comment se déroule le processus de recyclage du béton ?

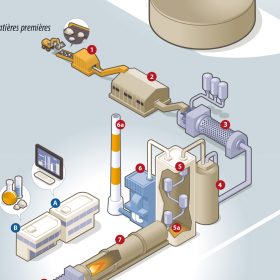

La chaîne de transformation du béton s’organise de la façon suivante :

. démolition ou déconstruction d’un ouvrage ;

. tri des gravats et collecte des déchets de béton, évacuation des matériaux « contaminants », comme le plâtre, le polystyrène, le bois…

. concassage du béton en granulats, et déferraillage ;

. éventuels traitements supplémentaires pour nettoyer les granulats ;

. criblage pour les trier selon leur diamètre (granulométrie) ;

. contrôle qualité ;

. stockage avant revalorisation.

Pour obtenir des GBR de qualité, le tri et leur traitement sont essentiels.

Par exemple, la présence d’enduit de plâtre, ajoutée aux mortiers restés collés sur les granulats recyclés, peut faire exploser leur teneur en sulfates solubles dans l’eau et occasionner des gonflements dans les futurs bétons de GBR.

L’enjeu est d’obtenir des granulats recyclés répondant aux mêmes spécifications d’utilisation que les granulats naturels. Un ultime contrôle qualité décide ainsi du sort des matériaux recyclés : soit l’application routière, soit la fabrication de nouveaux bétons.

Quels sont les avantages écologiques du béton recyclé dans la construction ?

La valorisation des granulats de béton recyclé dans la production de nouveaux bétons permet de réduire l’utilisation de ressources naturelles- alors même que le foncier pour les carrières se raréfie à l’orée des villes, au bénéfice des usages résidentiels et agricoles.

Mais l’enjeu est aussi d’éviter la mise en décharge de déchets inertes (240 Mt de déchets annuels pour le BTP en France, dont 42 Mt pour le bâtiment, et 18 millions de tonnes de bétons de construction), à l’heure où de nombreux bâtiments anciens arrivent en fin de vie et sont voués à la déconstruction – à défaut d’être réhabilités.

Dès lors, les objectifs de la filière béton sont bel et bien d’augmenter le recyclage des déchets de béton, et d’améliorer la qualité des bétons recyclés pour en développer la maîtrise et l’usage dans la construction.

● Le projet Recybéton, un réel tournant

Recybéton : des avancées scientifiques sur le recyclage du béton dans le béton

Mené de 2012 à 2018, le projet national Recybéton est un programme collaboratif de recherche et développement ayant associé maîtres d’ouvrage, entreprises, fabricants de matériaux, ingénieurs…

Son but ? Voir comment et à quelles conditions il est possible d’utiliser les granulats issus de la déconstruction pour fabriquer du béton, avec des performances techniques, économiques et environnementales satisfaisantes.

Recybéton a donné lieu à de nombreuses études en laboratoire et in situ dont les résultats sont accessibles publiquement, ainsi qu’à diverses recommandations. A l’époque, le gisement de granulats recyclables en France était estimé à 25 Mt annuels.

Des normes plus ouvertes au recyclage

Si la filière s’était mobilisée pour l’évolution du corpus normatif dès 2008, afin de revoir les conditions et limites d’utilisation des granulats de béton recyclés, le projet Recybéton a permis de bouger les lignes, en aboutissant notamment à la nouvelle norme NF EN 206+A2/CN en 2022.

Des taux d’incorporation sensiblement plus élevés sont désormais autorisés, selon les types de gravillons recyclés(1) et les classes d’exposition du béton (carbonatation, corrosion induite par les chlorures, gel/dégel…), avec des règles de dimensionnement adaptées pour le béton armé et précontraint.

Quant aux résultats de recherche de Recybéton sur les fractions fines de béton recyclé (sables), elles ont mené en 2023 à la nouvelle norme NF EN 197-6, autorisant leur incorporation dans le ciment jusqu’à 35% (pour le CEM II/B-F).

Des ouvrages illustrant la viabilité du béton de GBR

Ces avancées ont favorisé la commercialisation de produits à base de GBR et, avec elle, l’émergence de projets concrets, toujours plus nombreux. La Maillerie(2) est un ancien site logistique situé près de Lille, reconverti en quartier d’habitations et de bureaux.

En amont, un diagnostic d’économie circulaire a permis de déterminer les matériaux pouvant être recyclés et de quelle façon. 10 % du béton démoli a servi à différents usages selon le calibrage des granulats triés : fabrication de carrelage ou de béton désactivé pour les plus fins ; intégration à du béton de construction pour le calibre supérieur ; remblai de voirie pour les plus gros – 90 % du béton recyclé ayant servi aux infrastructures routières.

Olympi(3) est un programme de 37 logements réalisé en Eure-et-Loir, qui intègre du béton recyclé issu de la démolition sur place. 500 tonnes de béton ont été transformées avec l’aide d’une plateforme locale, et les granulats ont servi aux fondations ou aux prémurs préfabriqués (à l’empreinte carbone déjà réduite).

À Paris, dans le quartier de La Défense, Lightwell(4) est un ancien immeuble de bureaux entièrement transformé selon un mode vertueux. Sa structure béton initiale a été conservée aux deux tiers, et 100 % du béton démoli a été recyclé en granulats, notamment dans le nouveau bâtiment.

Véritable projet démonstrateur, Recygénie(5) est un programme de 220 logements dont 70 sociaux, situé à Gennevilliers. Il utilise 15 000 m3 de béton à 99% recyclé et, pour la première fois, des ciments composés de clinker à 100 % recyclé. Exemplaire en termes de durabilité, il a constitué un véritable challenge, notamment en ce qui concerne le sourcing.

Enfin, dans les Hauts-de-Seine, l’école de Châtenay-Malabry(6), récompensée par le Trophée béton Pro 2024, montre une utilisation originale du béton recyclé. Sous l’impulsion de la maîtrise d’ouvrage, les architectes ont intégré des granulats issus de la démolition de l’ancienne école.

Ceux-ci ont été mélangés à du ciment pour augmenter leur résistance, et damés à la façon d’un pisé en terre crue. L’utilisation de ce béton a été possible par la conception de l’école en R+1 (plus de hauteur n’aurait pas été autorisée). comme Recygénie, ce projet reste une expérimentation.

● Et maintenant ?

Les travaux de R&D doivent désormais se poursuivre, si l’on veut intégrer et normaliser une plus grande part de granulats recyclés dans les nouveaux bétons.

Parce qu’ils sont entourés de leur ancienne pâte cimentaire, les granulats voués au recyclage risquent en effet d’être un peu plus poreux que les granulats naturels et de perturber les formulations de bétons de GBR.

La solution peut passer par l’amélioration du processus de recyclage, afin d’enlever cette gangue cimentaire, ou par l’apport d’adjuvants ou de fibres de polypropylène dans le nouveau béton, pour juguler ses effets. D’autre part, plus le taux d’incorporation de GBR est important, plus la teneur en ciment doit être élevée pour obtenir de bonnes propriétés mécaniques.

Néanmoins, les recherches avancent en parallèle pour perfectionner les techniques de recyclage et pour réduire l’empreinte du liant. De quoi améliorer à terme les formulations de bétons de GBR.

De la même façon, des résidus de plâtre peuvent accroître, dans les granulats recyclés, la teneur en sulfates solubles dans l’eau, très surveillée par la norme NF EN 206+A2/CN.

Le tri est donc essentiel pour obtenir un granulat propre, et ses exigences évacuent de la liste les bâtiments trop complexes et coûteux à démanteler, multipliant les couches de plâtre, isolants, etc.

Cependant les récents progrès effectués dans les techniques de tri et la déconstruction sélective (vs la démolition) sont de bon augure. Tout comme les nouveaux systèmes constructifs, anticipant cette problématique avec par exemple la pose sur rails.

(1) Par opposition aux sables.

(2) Maîtrise d’ouvrage : Linkcity, Nhood. Maîtrise d’œuvre : ANMA.

(3) Maîtrise d’ouvrage : Pierres & Territoires Eure-et-Loir, CL Impulse. Maîtrise d’œuvre : Yannick Mouton Architecture.

(4) Maîtrise d’ouvrage : Unbail-Rodamco-Westfield. Maîtrise d’œuvre : Barthélémy Grino.

(5) Maîtrise d’ouvrage : Seqens. Maîtrise d’œuvre : A26 BLM.

(6) Maîtrise d’ouvrage : Ville de Châtenay-Malabry. Maîtrise d’œuvre : A+ Samuel Delmas.